Il y a assez peu de points communs entre une machine d’électro-érosion à fil Robocut, un centre d’usinage Robodrill et une presse à injecter Roboshot. Si ce n’est la CN et les servomoteurs qu’elles contiennent. C’est l’intelligence croissante de ce composant qui permet aux machines de se rapprocher de la perfection en matière de maîtrise de la complexité. Pour des process optimisés au maximum.

Électro-érosion à fil : une technologie qui séduit de nouveaux utilisateurs

La découpe au fil n’est plus cantonnée à la réalisation de moules. On lui confie aussi bien plus que les rainures, clavettes, dentures impossible à réaliser en usinage classique. Elle a vécu une vraie révolution d’usage et devient presque indispensable dans les ateliers de mécanique.

Il faut dire que les machines d’électro-érosion à fil ont des arguments pour compenser leur faible vitesse d’exécution :

- un coût d’exploitation très faible (5€/h),

- une capacité à travailler en toute autonomie et en temps masqué, sans risque,

- une grande précision et une excellente répétabilité dans la découpe,

- une optimisation du brut qui limite les pertes matières,

- des consommables (fils) récupérables et recyclables,

- une faible consommation d’énergie (5 à 6 kWh).

Elles sont particulièrement utiles pour la production d’ébauches en temps masqué, d’outils coupants dans des matériaux durs, et même d’ancillaires médicaux.

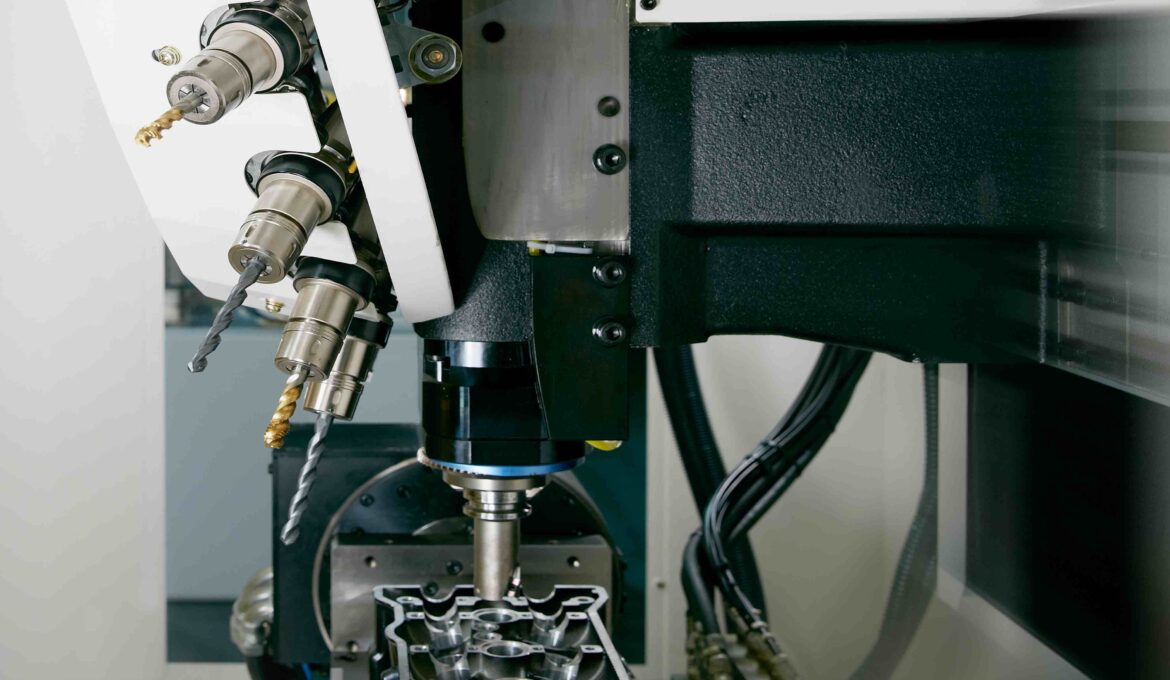

Centres d’usinage : des pièces complexes en un seul programme

L’usinage 5 axes en continu constitue désormais l’état de l’art pour la réalisation de pièces complexes. Finalisées en un seul programme, elles sont de meilleure qualité et permettent de gagner en productivité. Cette quête permanente d’un rapport optimal entre qualité et temps de cycle pousse par ailleurs à améliorer encore les mouvements de positionnement et les parcours des outils. Ces derniers sont toujours plus précis au contour pour offrir des états de surface impeccables.

L’optimisation du copeau est le second axe d’amélioration continue : dans les dernières générations de centres d’usinage, la quantité de copeau est réduite et la forme conçue de manière à s’évacuer beaucoup plus facilement.

Presses électriques : un contrôle élargi du process d’injection

Les presses à injecter contrôlent aujourd’hui des périphériques essentiels à la qualité de l’injection, tels que les thermorégulateurs ou les canaux chauds. Les programmes de ces périphériques sont enregistrés dans les programmes moules pour offrir une meilleure répétabilité.

La centralisation du contrôle aide les opérateurs dans leur tâche. Elle permet aussi de remonter toutes les informations de l’îlot de production au MES, en une seule opération, sous OPC UA. L’IHM s’adapte au contrôle de plus de composants avec un écran double page.

L’intelligence artificielle améliore les performances de la presse : grâce à des fonctions d’auto-apprentissage les vitesses d’exécution sont augmentées.

Capables de répondre à la très grande majorité des applications, les presses 100% électriques s’imposent comme un standard au détriment des presses hydrauliques. Le renchérissement du coût de l’énergie devrait contribuer à renforcer cette tendance.